Zunächst etwas zum Original:

Gebaut wurden die 6 Boote der Klasse 210 in den deutschen Nordseewerken in Emden.

Zuvor wurden sie in internationaler Zusammenarbeit mit Deutschland entwickelt, da diese Boote zunächst auch für beide Länder gedacht waren. Jedoch stieg Deutschland gegen Ende aus dem Projekt aus, da man sich in manchen Details nicht einigen konnte und somit das Boot für Deutschland uninteressant wurde. Meines wissens spielte dabei auch die Größe eine entscheidende Rolle.

Die technischen Daten:

- Länge: 59 m

- Breite: 5,40 m

- Höhe: 10,50

- Tauchtiefe: max 250 m

- Besatzung: 21

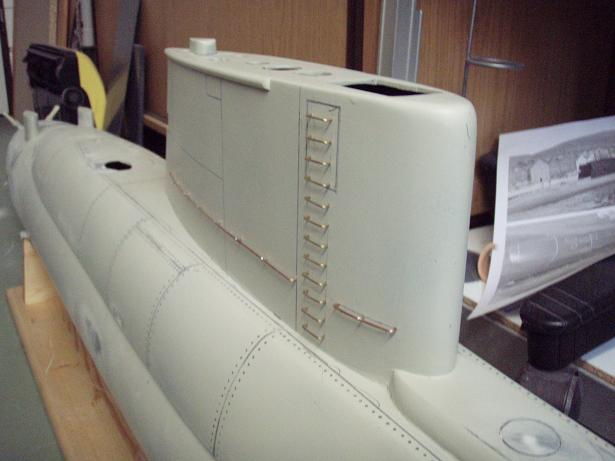

Das Modell im Maßstab 1:30

- Länge: 2m

- Breite: 180mm

- Höhe: 350mm

- Gewicht: 42kg

- Kiellegung war 12/2008

Endlich sind die Formen da. Nachdem ich in stundenlanger Arbeit das Modell fast vollständig in 3D am Rechner erstellt hatte, hab ich nun doch es endlich geschafft einen der ULA-Bauer der ersten Stunde zu kontaktieren: Ralf Quidde.

Er hat mir dann auch gleich zugesagt, mir die Formen für Bug, Heck, Turm und Deck zum laminieren zur Verfügung zu stellen…

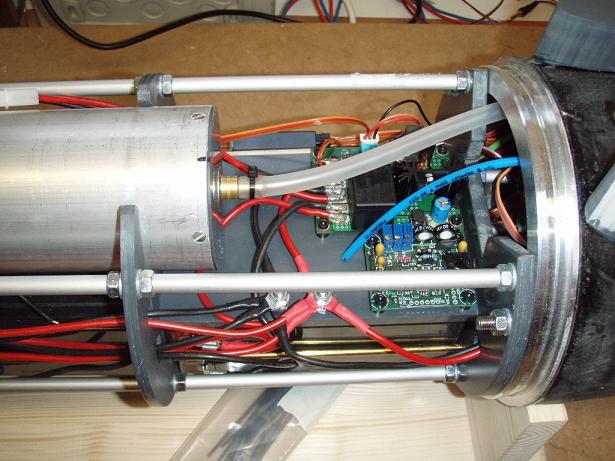

Das Technikgerüst füllt sich allmählich. Der Antriebsmotor ist eingebaut und der Haupttauchtank ist bereit zum Einkleben. Dies wird jedoch erst viel später erfolgen, da ich zunächst alles in ruhe Testen möchte, um ggf. kleinere Änderungen einfach durchführen zu können.

Weiter ging es mit dem Heck. Das Heck wurde hinten aufgebohrt und vorbereitet für das Hecklager. Dieses besteht aus einem Alu-Konus in diesen von innen zwei Radialkugellager eingepresst werden. Abgedichtet wird das ganze mit einem Wellendichtring der von außen eingepresst wird. Letztere Pressung ist jedoch nur so stark, dass der Wellendichtring bei Bedarf ohne Probleme ausgewechselt werden kann.

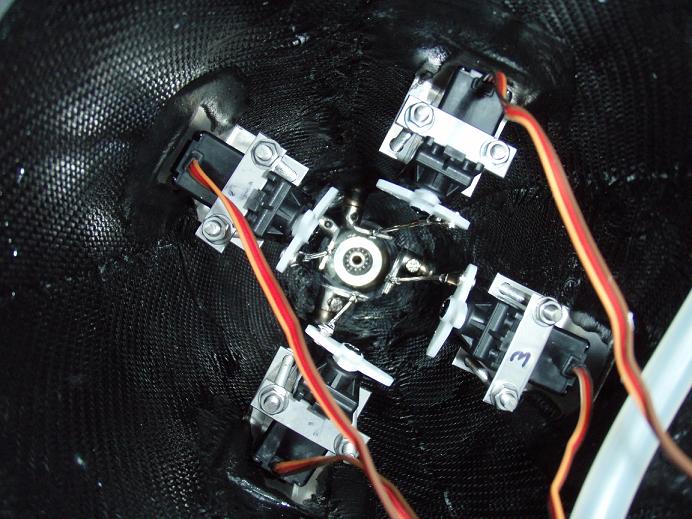

Zunächst wurden die Ruderkoker gedreht und die dazugehörigen Achsen und Einlegeteile für die Ruder.

Vor dem Verkleben wird alles Probeweise zusammengesteckt und die Maße überprüft. Nach dem Einkleben wurden die vier Servos samt Gestänge eingebaut. Als Halterung habe ich vier Edelstahlbleche L-förmig gebogen und darauf die Servos mit einem kleinen Querblech und Gewindestangen befestigt. Die L-Bleche wurden zuvor mit Epoxydharz in den Rumpf eingeklebt.

Als nächstes war das Einkleben des Haupttauchtanks an der Reihe.

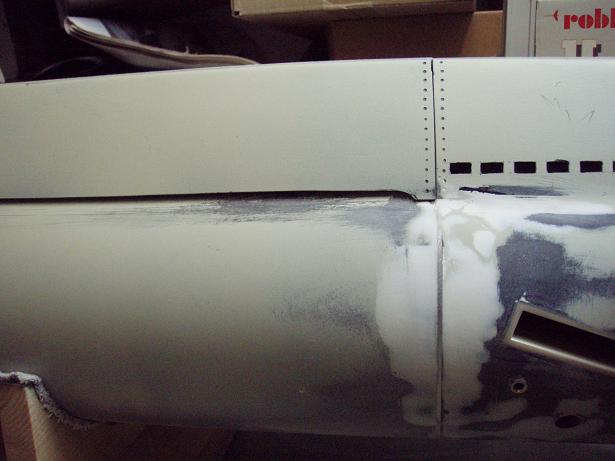

Dann wurden die Grundplatte mit der ersten Sikaflex-Wurst eingeschmiert, das Gegenstück aufgesetzt und verschraubt. Was beim Verschrauben überqoll wurde mit dem Finger (Handschuhe nicht vergessen!!!) schön glatt gestrichen. MIt dieser Technik wurde dann die restlichen Teile auch verbunden. Um das Sikaflex schön geschmeidig zu halten, bzw. die Kraft beim Drücken zu reduzieren, habe ich die Tube in den Pausen in einen Eimer mit warmem Wasser gestellt.

Die Stromschienen wurden vor dem Einbau zunächst 2x mit Schrumpfschlauch eingeschrumpft, dann verschraubt und anschließend dick (und vor allem gründlich) mit Sikaflex eingeschmiert. So auch natürlich alle anderen Dichtstellen. Damit der Tank auch zurm Rohr hin abgedichtet werden kann, wurde am Anfang in die beiden Spanten (vorne und hinten) je eine Nut eingestochen. In dies Nut wurde dann durch die Verschraubungslöcher von außen das Sikaflex eingebracht und zwar solange, bis es immer zum nächsten Loch schon wieder heraus kam. Damit das Einschrauben der Schrauben besser von der Hand geht, ist es sinnvoll, zunächst mit einer Nadel die eingeschlossene Luft aus dem Schraubenloch zu entfernen, da man sonst die Schraube gar nicht tief genug einschrauben kann. Die bleibt dann einfach stehen oder kommt nach kurzer Zeit trotz Gewinde einem wieder entgegen…

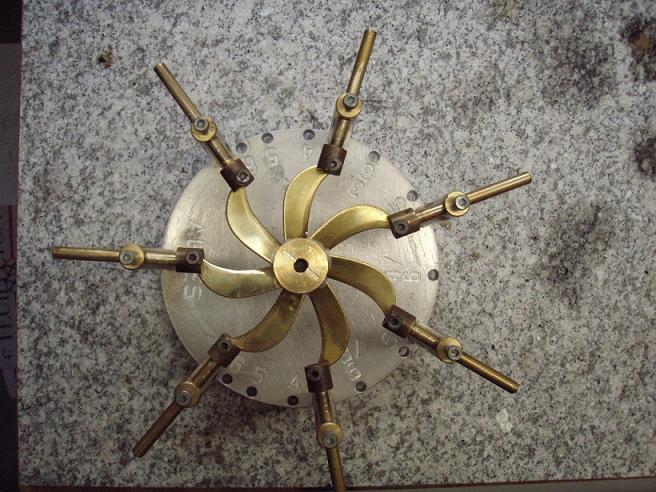

Nach langem hin und her, hab ich mich dazu entschieden den Propeller selber zu bauen – so schwer kann das ja gar nicht sein. Die Blätter hat mir Gerret zusammen mit seinen fräsen lassen. Diese wurden dann auf der einen Seite rund und auf der anderen Seite spitz zugefeilt.

Die Nabe hab ich nach dem Drehen von Manni fräsen lassen (eine Fräse fehlt mir noch in meiner Werkstatt, leider aber auch der Platz dazu…)

Entgegen der meisten Empfehlungen hatte ich die Blätter doch schon vor dem Hartlöten gebogen, entsprechend schwer war dann das ausrichten in der Lötlehre. Es hat dann aber trotzdem recht gut geklappt, wie man den Bildern entnehmen kann…

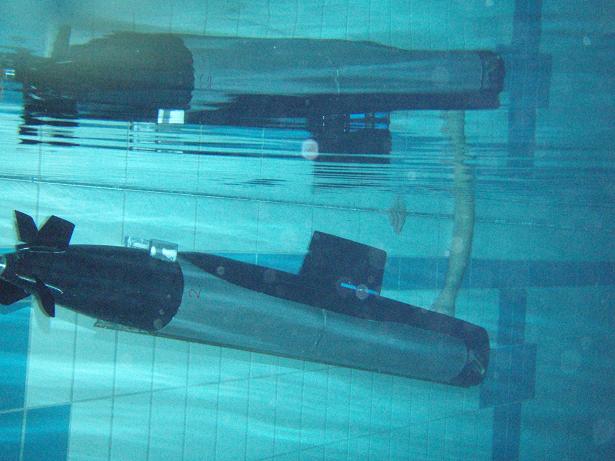

Weitere Bilder vom Bau und den ersten Tests

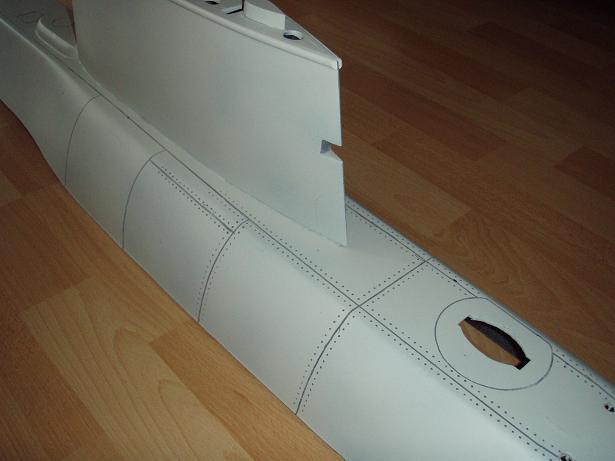

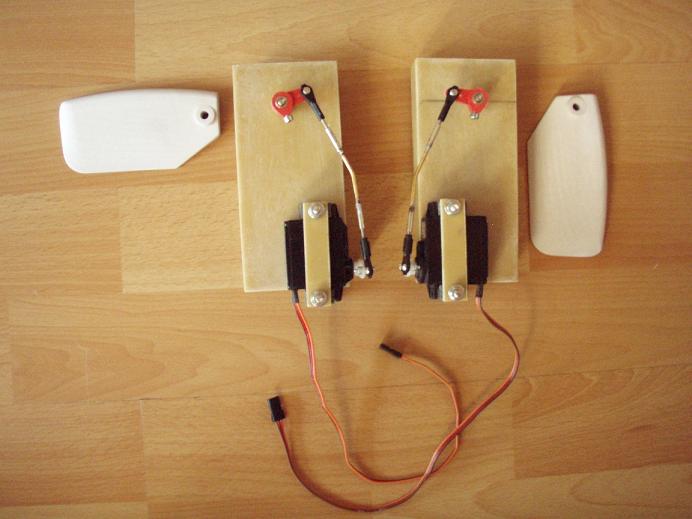

Die Taschen für die ausfahrbare Bugruder aus GFK Platten

Fertig eingebaut mit angeschlossenen Servos, unterhalb die Querstrompumpen

3D gedruckte Ausfahrgeräte