Nachdem das Material geordert war, wurde es ernst. Im Dezember habe ich dann angefangen zu laminieren. Für alle Teile (Bug, Heck, Deck, Kiel und Sonar) benötigte ich eine ganze Woche.

Pro Teil etwa 4 Stunden, wobei ich mir viel Zeit ließ. Nachdem alle Teile laminiert waren, wurden sie auf Maß gebracht. Bug und Heck auf der Drehbank gekürzt und das Deck parallel geschnitten. Dazu habe ich mir eine einfache Schablone aus Holz gebaut, in die das Deck eingespannt wurde und so genau an den Kanten abgeschnitten werden konnte. Das Deck wurde danach dreigeteilt und jeweils auf Bug und Heck mit eingedicktem Harz verklebt.

In der Zwischenzeit kümmerte ich mich um die Beschaffung eines geeigneten Druckkörpers, was sich als nicht einfach herausstellte. Das Maß von 22cm Durchmesser war in Deutschland nicht zu bekommen. Nur in den USA war ein PVC Rohr mit dem gewünschten Durchmesser zu finden. Durch einen Modellbaukollegen der in den USA lebt war die Beschaffung recht leicht zu organisieren. Nachdem ich dem netten Herrn beim Zollamt vergeblich versuchte zu erklären, dass dieses Rohr für ein Modell U-Boot benötigt wurde, konnte nach dessen Überzeugung das von einem PVC Rohr keine Gefahr ausgeht, das Rohr endlich in Empfang genommen werden.

Nun folgte der Aufbau des Technikgerüst. Angefangen habe ich mit dem Drehen der einzelnen Spanten. Diese sind aus 10mm PVC gefertigt. Zuerst grob ausgeschnitten und danach auf Maß gedreht. Anschließend kam der Tauchtank an die Reihe. Ebenfalls aus 10mm PVC ging dies dank Fräse recht schnell von statten. Die Löcher für das spätere Verschrauben wurden auch alle auf der Fräse gebohrt. Das ganze gestaltete sich sehr Zeitaufwändig da jedes Loch exakt angefahren werden muß. Danach wurden alle Löcher angesenkt und einige Schrauben probeweise eingedreht. Der Tank konnte so zusammengesetzt werden. Zwischenzeitlich stellte ich einige Alu- und Messingdrehteile her, wie Stromdurchführungen, Lagersitze, oder Verschlußmuttern und die Zentrierdorne. Alles in allem sehr Zeitraubend, da fast an jedem Teil Gewinde oder Bohrungen vorhanden sind die genau fluchten müssen. Dies wurde jedoch durch die inzwischen von Andy auf CNC-Technik umgerüstete Fräse erleichtert. Das Ablängen der Gewindestangen und Aluhröhrchen als Abstandhalter war dagegen schnell erledigt. Nachdem alle Teile produziert waren ging es an das Zusammensetzen der Technikgerüst Teile.

Im Juni 2006 war das Technikgerüst fertig zum weiteren Ausbau. Im nächsten Schritt stand nun das verkleben des Tauchtanks mit Sikaflex an, was sich als nicht gerade einfach herausstellte. Das Sikaflex ist extrem zäh und man benötigt sehr viel Kraft um es durch die Kartusche zu drücken.

Dann alles verschliffen und die Oberfläche war dicht. Parallel dazu habe ich am Technikträger weitergearbeitet. Die Kompressoren eingebaut, sowie erste Druck- und Stromleitungen verlegt. Als nächstes habe ich die Ausfahrgeräteöffnungen im Turm angerissen und ausgefeilt. Die Anformungen der Turmruder sind aus 2K Polyesterspachtel hergestellt. Einige Tage später trafen auch die Querstrompumpen ein. Da die Pumpen nicht selbstfördernd sind, wurden sie leicht geneigt in Bug und Heck eingebaut, damit die Luft beim Einsetzen ins Wasser herausströmen kann. Als Anschlüsse dienen 8mm Sanitär-Kupferbögen. Silikonschlauch verbindet Ansaugöffnung und Ausströmer

Für die Ruderanlenkungen habe ich Messinglagerbuchsen gedreht die mit O-Ringen abdichten. Die Ruder selbst sind in einer Negativform aus Silikon entstanden und mit Angedicktem Harz (Baumwollflocken und Glasfaserschnitzel) „gegossen“. Dabei habe ich auch gleich die Tothölzer hergestellt. Sie sind ebenfalls aus angedicktem Harz und eingelegten GFK Platten hergestellt. Somit entsteht eine Stabile Einheit die mit dem Heckkegel verklebt wird.

An der Außenhaut mussten noch die seitlichen Sonaranlagen verbaut werden. Dazu habe ich das PVC-Rohr an den entsprechenden Stellen gut angeraut. In den Sonarkörper bohrte ich Löcher und übertrug diese auf das Rohr. Danach füllte ich das Sonar mit eingedicktem 24h Epoxidharz und schraubte alles auf. So erhielt ich eine äußerst stabile Verklebung Der Rest wurde verspachtelt und mit dem Rumpf verzogen.

Der Antriebsblock war schon fertiggestellt und konnte nun an seinem Platz verschraubt werden. Im Bugteil hatte ich inzwischen auch angefangen das Druckluftsystem zu Installieren.

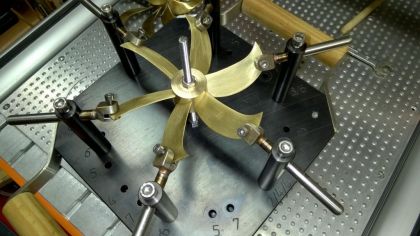

Da einige Kollegen ihre Propeller selbst herstellten, wollte ich meinen auch selbst bauen. Dazu habe ich mir nach vielen Originalbildern eine CAD Zeichnung der Blätter angefertigt und diese als CAM Daten an einen Freund geschickt. Da er eine CNC Fräse besitzt waren die Blätter aus 1,5mm Messing schnell hergestellt. Unterdessen habe ich die Nabe und den Blatthalter gedreht. So konnte ich den Propeller relativ schnell herstellen. Als kleines Gimmik bekam er noch einige M 0,3 Sechskantschrauben in der Nabe verpasst.

Im Mai 2007 bin ich dann an die vielen Gravuren gegangen. Als Beispiel dafür diente mir mal wieder das 1:144er Revellmodell. Es ist sehr genau und kann daher getrost als Referenz herhalten (Achtung bei den Decksdetails, die Italiener sind wesentlich anders). Es folgten diverse Klappenausschnitte und Gravuren. Zum gravieren habe ich ein kleines Feinsägeblatt benutzt das an einem Stahllineal geführt wird. Die Stöße werden so sehr fein und genau. Da die Italiener ihre Bootshüllen nicht verschleifen, sieht man an der Hülle die Schweißnähte. Diese habe ich einzeln eingeritzt und anschließend mit 0,5mm Messingdrähten eingelegt. Das ganze wurde mit Sekundenkleber fixiert und dann etwas flachgefeilt. Es entsteht die Imitation von Maschinell geschweißten Nähten.

Den Decksverschluss wollte ich unsichtbar haben. Bei der 212 liegen die Klappen sehr günstig sodass ich diese dazu benutzt habe die Verschlussschrauben zu tarnen. Das Ergebnis ist ein Deck ohne sichtbare Verschraubung.

Zum Treffen in Kaiserslautern im September 2008 war das Boot dann endlich fahrbereit. Kurz davor hatte ich Gelegenheit im Teich eines Kollegen einige Trimmarbeiten zu erledigen. Beim Treffen selbst lief das Boot einwandfrei. Bis auf die Tatsache das es nicht tauchen wollte…. Nach erfolgloser Suche auf dem Treffen bin ich dann nur Überwasser gefahren. Die Lösung fand ich dann in der Werkstatt zuhause: Es war ein defekter Pin der Sub-D Stecker der die Flutventile schaltet. Kleine Ursache aber kein Tauchen…

Inzwischen bekam ich neue Bilder der Italienischen Boote. Zum Teil extrem Hochauflösend. Daher fiel der Entschluss das Boot weiter zu detaillieren. Ich wollte die Verschraubungen der Außenhülle andeuten. Dies ging nur indem ich die Schrauben mit einem 0,7 mm Bohrer andeutete. Dazu bohrte ich mir auf der Fräse eine Schablone aus GFK. Diese ist sehr flexibel und lässt sich schön um die Rundungen anlegen.

Zwischenzeitlich baute ich auch die Lampengehäuse fertig. Diese bekamen auch einige Details wie mini 6-Kanschrauben verpasst und wurden danach mit transparentem Harz ausgegossen. Eine Verblendung mit Folie oder Kunststoff schied aus, da diese auf Dauer undicht ist und unschön aussieht. Die Beleuchtung selbst ist mit LED realisiert.

Im Juni 2009 dann war ich bei Andy und startete einen Tauchversuch. Einige kleine Leckagen waren schnell ausfindig gemacht und konnten behoben werden. Anfang August dann habe ich das Boot fertig ausgetrimmt und zum ersten Mal sauber getaucht.

Die Endlackierung konnte nun auch erfolgen. Nach etlichen Vergleichen mit Originalbildern entschloss ich mich dazu die Farben selbst zu mischen. Erstmals habe ich auch an einem so großen Boot eine dezente Alterung lackiert. Nach einem Preshading folgte die dünne Lackierung. Danach eine Schicht Klarlack. Die Kennungen und Tiefgangsmarken wurden aufgebracht und mit einer weiteren Schicht Lack geschützt. Zum Abschluss folgte ein leichtes trockenmalen und Altern der Unterwassersektion.